Всё чаще появляются новости об установке на российских предприятиях отечественных грохотов. Сфера применения установок по грохочению материала весьма обширны. Грохота работают в угольной промышленности, горнодобывающей, цементной, при производстве ферросплавов, антрацитов, добыче и производстве щебня, песка, на обогатительных фабриках и комплексах и других предприятиях.

Специалисты уточняют: эффективность работы просеивающего оборудования, его производительность, а также качество получаемого материала зависит не только от самого оборудования, но и от очень простых на первый взгляд механизмов — сит.

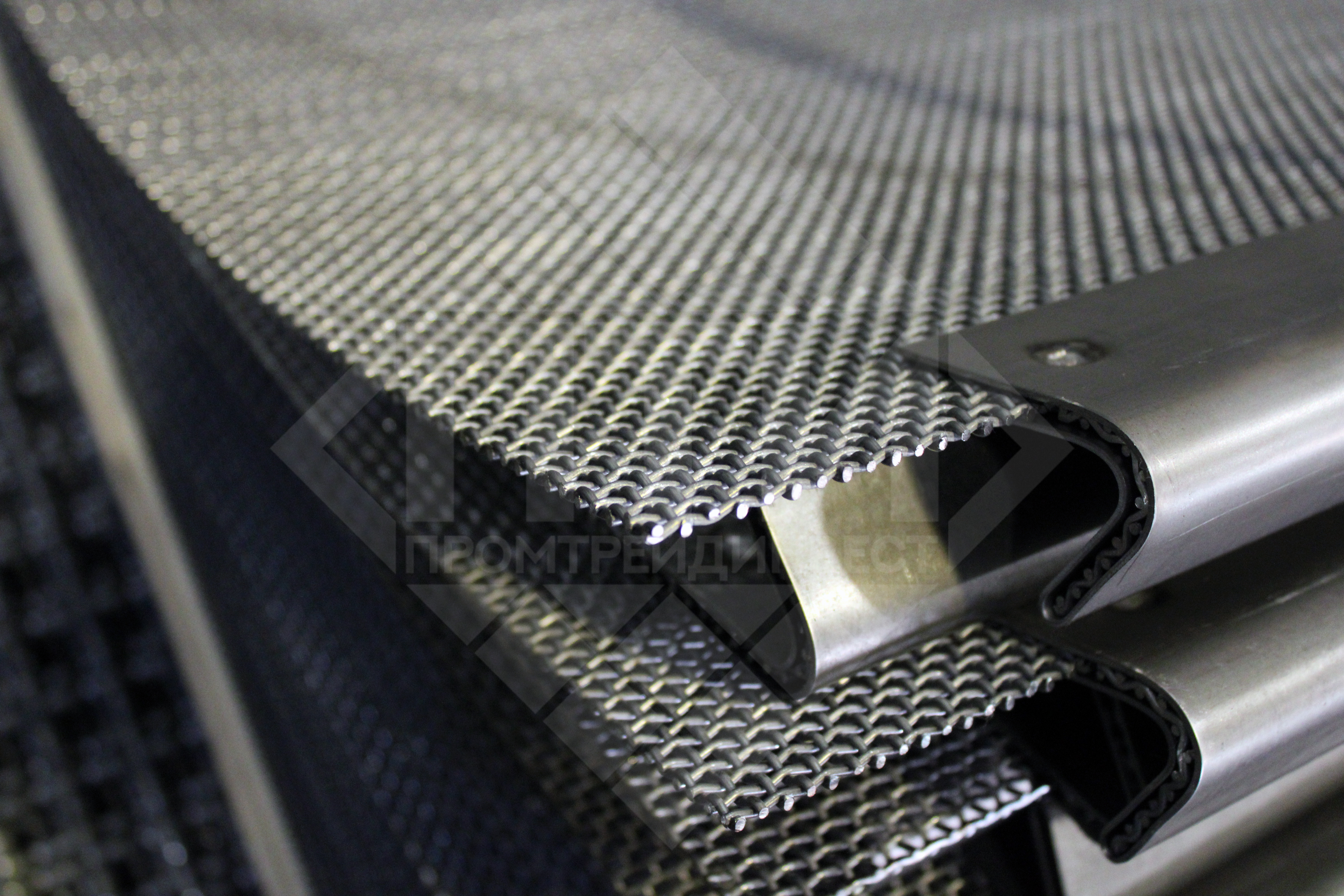

Эти элементы являются расходными частями для грохотов, и на деле они не так просты, как кажется. Нюансов предостаточно: важно, из какого материала сделано сито (металл, полиуретан, резина), принципиальна также их форма (плетёные, арфообразные, струнные), материал, из которого они изготовлены (низкоуглеродистая или высокопрочная сталь), а также сам способ производства сит.

Что касается грохотов, то само по себе оборудование едва ли можно назвать сложным высокотехнологичным агрегатом. Несколько сит установлены одно под другим. Сверху ячейки имеют наибольший диаметр, который последовательно уменьшается от одной сетки к другой.

За счёт вибрации материал, который подаётся на рабочую поверхность, равномерно распределяется, и, таким образом, его можно разделить на фракции, просеять или освободить от излишней влаги.

Формальные признаки«На предприятиях могут работать 1-, 2-, 3- 5-уровневые и другие грохоты. Количество уровней зависит от задач, стоящих перед конкретным предприятием, а также от числа фракций, которые необходимо получить на выходе.

Задачи у всех потребителей разные, разный материал, разные фракции. И к каждому клиенту мы стараемся найти свой, индивидуальный подход. Мы постоянно увеличиваем ассортимент производимых сит.

И на данный момент мы производим более 40 типоразмеров сетки для потребностей всех отраслей промышленности», — объясняет генеральный директор ООО «ПромТрейдИнвест» Максим Кольцов.

Участники выставки MiningWorld Russia с энтузиазмом продемонстрировали нам различные конструкции сит. Оказалось, что выбор тут просто огромный.

Вот, например, плетёные сита. Их создают на станке, устройством, очень напоминающем ткацкий, только вместо шёлковых или хлопковых нитей — стальная проволока. Принцип устройства готового сита — тот же самый: структура держится за счёт плетения, между собой проволоки не склеены и не сварены.

Как виды плетения существуют?«Мы считаем, что такой способ крепления даже надёжнее сварного шва.

Смотрите: из плетения проволока никуда не денется, она надёжно закреплена. Используется специальная стальная высокопрочная проволока, которая держится за счёт своих пружинистых свойств.

Кажущаяся простота производства сеток на самом деле скрывает скрупулёзный труд работников и функционирование высокоточного оборудования.

У нас собственный инструментальный цех, всю оснастку мы изготавливаем сами, поэтому можем выпускать сетку различных типов и быстро подстраиваемся под изменения требований рынка к продукции грохочения», — говорит Максим Кольцов.

«Мы производим сетку однорифлёную, частично рифлёную, с двойным или сложным рифлением. Также мы производим сетку по европейским стандартам D-рифление и Е-рифление.

D-рифление используется на средних размерах ячейки, например от 20 до 40 мм, и позволяет плотно удерживать проволоки в местах переплетения даже в самых тяжёлых условиях работы. Это гарантия стабильности ячейки и получения точной фракции просеиваемого материала.

Использование на грохоте сетки с Е-рифлением позволяет получать больше продукции за определённый период, так как рабочая поверхность сита получается гладкой, а вершины проволоки, образованные переплетениями, оказываются «с изнанки», снизу сита.

Такая конструкция позволяет породе «течь» по грохоту, что, увеличивает объём просеиваемого материала в единицу времени. К тому же в узлах плетения не создаётся напряжения, что позволяет ситу служить дольше без замены, — комментирует Максим Кольцов.

Ячейки сита могут быть не только квадратными, но и прямоугольными. Такое решение используют для предотвращения «залипания» сита, при работе с глинистыми материалами или в межсезонье, когда погода нестабильна. Для получения мелкой фракции 3, 4, 5, 6 мм также используют самоочищающиеся арфообразные или струнные сита.

Такое название они получили за свою форму: проволоки располагаются параллельно друг другу, подобно струнам арфы.

Сколько ходит сито?

Любой владелец грохота заинтересован в том, чтобы сито проработало как можно дольше. Да, это расходный материал, но, как в случае с бронями и футеровками, желательно, чтобы замены случались реже. Ведь если хотя бы одно сито вышло из строя, то грохот придётся остановить, потратить время на переустановку — а это простои.

Вечных сит пока не придумали: это может быть трижды высокопрочный материал, но всё равно это изнашиваемые элементы, подлежащие периодической замене.

Важный аспект — выбор оборудования для производства. Поскольку мы изначально ставили перед собой задачу создавать продукт на уровне западных аналогов, то сразу исключили покупку дешёвых станков из ряда азиатских стран. Мы используем только европейские полностью автоматические линии.

Кстати, в июне мы запускаем ещё одну линию по производству тяжёлых сеток, которые используются на верхних деках грохотов. Это, так сказать, болезнь на многих предприятиях — ранний выход из строя верхнего сита. Оно принимает на себя основную нагрузку после выхода породы с дробильной установки.

И важно, чтобы именно верхнее сито стояло и служило как можно дольше. Поэтому в ближайшее время мы предложим нашим клиентам сетки с увеличенным диаметром проволоки до 13 мм. Причём проволока будет также использоваться только высокоуглеродистая, стойкая к абразивному износу», — рассказывает Максим Кольцов.